Оценка результатов валидации установок АУЗК

Квалификационные и валидационные испытания установок автоматизированного (механизированного) ультразвукового контроля (АУЗК / МУЗК) проводят для подтверждения технических характеристик установок и оценки возможности их применения для контроля качества сварных соединений на конкретном проекте. Требования к проведению испытаний содержатся в документах DNV GL, но вопросы корректировки критериев оценки качества сварных соединений по результатам испытаний изложены расплывчато, а часть критериев успешности выполнения валидационных испытании оказываются, при внимательном рассмотрении, невыполнимыми. В статье предложен метод оценки успешности проведения валидационных испытаний.

Evaluation of the AUT validation results

Automated (mechanized) ultrasonic testing units (AUT / MUT) qualification and validation are carried out to confirm the technical characteristics of the units and assess the possibility of their use for quality testing of specific project welds. The DNV GL documentation contains guidelines for the qualification and validation of automated ultrasonic testing units. However, the issues of adjusting the criteria for assessing the quality of welded joints (ECA) based on test results are superficially stated, and the criteria for the validation success, upon detailed consideration, are not feasible. The article proposes a method for assessing the success of the validation.

Квалификационные и валидационные испытания средств автоматизированного (механизированного) ультразвукового контроля (АУЗК | AUT) кольцевых стыковых сварных швов проводят в соответствии с DNV GL-ST-F101 (app. E) и DNV GL-RP-F118 1 на контрольных сварных соединениях (КСС) с дефектами искусственного и естественного происхождения. Перечень тестов 2 , выполняемых при испытаниях, приведен в таблице 1. Таблица 1 – Тесты установки АУЗК, выполняемые при испытаниях

|

№ теста

|

Наименование теста |

квалиф. испыт.

|

валид. испыт.

|

примечания |

|---|---|---|---|---|

| 1 | Проверка выявляемости дефектов установкой АУЗК3 | + | + | По результатам ультразвукового контроля КСС: − вычисляют погрешности оценки геометрических параметров дефектов (высоту, глубину залегания, протяженность); − оценивают возможности выявления пор и включений; − на квалификационных испытаниях вычисляют PoD (Probability of Detection | вероятность обнаружения дефектов); − корректируют расчетные значения параметров недопустимых дефектов |

| 2 | Проверка влияния температуры сварного шва на чувствительность УЗК4 | + | Проверка выполняется для определения максимально допустимой разницы температур калибровочного образца и контролируемого сварного шва, при которой чувствительность контроля изменяется не более чем на 2 dB. По согласованию сторон данный тест допускается не проводить, но в этом случае при УЗК разница температур калибровочного блока и контролируемого шва не должна превышать 15 °C 5 | |

| 3 | Проверка качества акустического контакта6 (АК) | + | Проверка проводится для подтверждения того, что: − до момента срабатывания сигнализации чувствительность УЗК изменяется не более чем 4 dB по сравнению с первоначальной настройкой; − при исчезновении контактной жидкости система не пропустит недопустимый дефект минимального размера. Критерии исчезновения АК должны быть установлены на основании количества одновременно сработавших каналов контроля АК и критериев оценки допустимости обнаруживаемых несплошностей (допустимая длина зоны исчезновения акустического контакта не должна превышать минимальной длины недопустимого дефекта, расстояние между зонами потери контакта не должно быть меньше длины недопустимого дефекта). | |

| 4 | Проверка повторяемости результатов контроля7 | + | +8 | Проверка выполняется на калибровочном блоке или КСС для подтверждения работоспособности установки в различных пространственных положениях («12 ч» и «6 ч») на трубе. |

Целью квалификационных испытаний является подтверждение следующих возможностей установки АУЗК:

- обнаруживать недопустимые дефекты с вероятностью не менее 85% при 95% доверительном интервале9 ;

- оценивать геометрические параметры (высоту, глубину залегания, длину) и положение несплошностей в шве с заданной точностью.

По результатам квалификационных испытаний рассчитывают PoD (Probability of Detection) – наименьшую высоту дефекта, обнаруживаемого с вероятностью 90% при 95% доверительном интервале (90|95% PoD)10. Данная величина не должна превышать высоту минимального недопустимого дефекта и является основной характеристикой, которую следует учитывать при оценке пригодности конкретной установки АУЗК к применению на проекте.

По соглашению сторон, участвующих в строительстве, качество сварных швов может оцениваться в соответствии с любым из следующих критериев:

- по критериям, приведённым в Table E-1 или E-2 DNV GL-ST-F101;

- в соответствии с ECA (engineering critical assessment / расчетная оценка параметров недопустимых дефектов).

При оценке по критериям, приведенным в Table E-1 или E-2 установка АУЗК считается прошедшей квалификационные испытания, а технология контроля стыковых сварных швов пригодной для применения, если по результатам сравнения данных АУЗК и реальных размеров дефектов установлено следующее11:

- случайная погрешность оценки высоты не превышает ±1 мм при этом среднее значение погрешности (систематическая погрешность) не превышает 0,8 мм12;

- случайная погрешность оценки глубины залегания не превышает ±2 мм;

- случайная погрешность оценки длины не превышает ±5 мм;

- вероятность отбраковки дефекта (PoR) высотой 1 мм превышает 85% при доверительном интервале13 равном 95%.

В par. E.8.4.1 – E.8.4.3 DNV GL-ST-F101 установлены следующие критерии успешности квалификационных испытаний установок АУЗК, при оценке качества сварных швов по расчетным критериям ECA:

- погрешности не превышают разумных пределов14;

- систематическая погрешность не должна превышать 0,8 мм15.

С учетом того, что данные требования изложены с применением расплывчатых терминов «excessive oversizing» и «systematic over sizing, i.e. over sizing on average» их нельзя назвать четкими и приемлемыми для работы. Но понять, что хотел сказать автор можно. Для упрощения можно считать, что успешность квалификационных испытаний при использовании критериев ECA следует оценивать в соответствии с требованиями, установленными для проектов с оценкой качества швов по критериям, указанным в таблицах E-1 и E-2 DNV GL-ST-F101.

Валидационные испытания конкретной установки АУЗК должны проводиться перед началом работ на проекте. Целью испытаний является:

- подтверждение возможности обнаружения наименьшего критического (недопустимого) дефекта конкретной установкой АУЗК16, выполняющей контроль в соответствии с процедурой, разработанной для данного проекта;

- демонстрация того, что погрешность оценки геометрических параметров дефектов, обнаруженных в шве, находится в заданных пределах.

На квалификационных испытаниях в зависимости от типа разделки должно быть измерено от 91 до 122 дефектов17: не менее 29-и дефектов для каждой зоны сварного щва (корень, горячий проход, заполняющие слои, облицовочный слой). На валидационных испытаниях достаточно измерить не менее 29-и дефектов18 для всего шва.

Из КСС, проконтролированных АУЗК, радиографическим19 и другими дополнительными методами НК, вырезают темплеты с дефектами, реальные размеры дефектов измеряют

металлографическим методом или методом радиационной компьютерной томографии20. На

основании данных АУЗК и измерений реальных размеров вычисляют вероятность выявления

дефектов21) и погрешности оценки их геометрических параметров22):

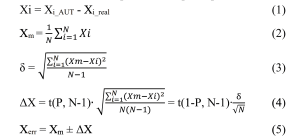

где Xi погрешность оценки размера i-ой несплошности;

Xi_AUT условный размер i-ой несплошности по результатам АУЗК (AUT);

Xi_real реальный размер i-ой несплошности по результатам измерения томографическим или

металлографическим методом;

Xm среднее значение погрешности оценки размера дефекта (систематическая погрешность);

δ стандартное отклонение (среднее квадратическое отклонение 23)

ΔX модуль доверительного интервала оценки размера несплошности (случайная погрешность);

Xerr погрешность оценки размера дефектов;

N количество измерений (количество несплошностей);

t(P, N-1) коэффициент Стьюдента при доверительном интервале P и кол. измерений N.

Равенство (5) означает, что истинный размер несплошности находится в интервале

[Xm – ΔX;

Xm + ΔX] с вероятностью 95 %.

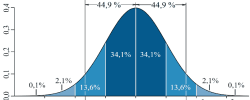

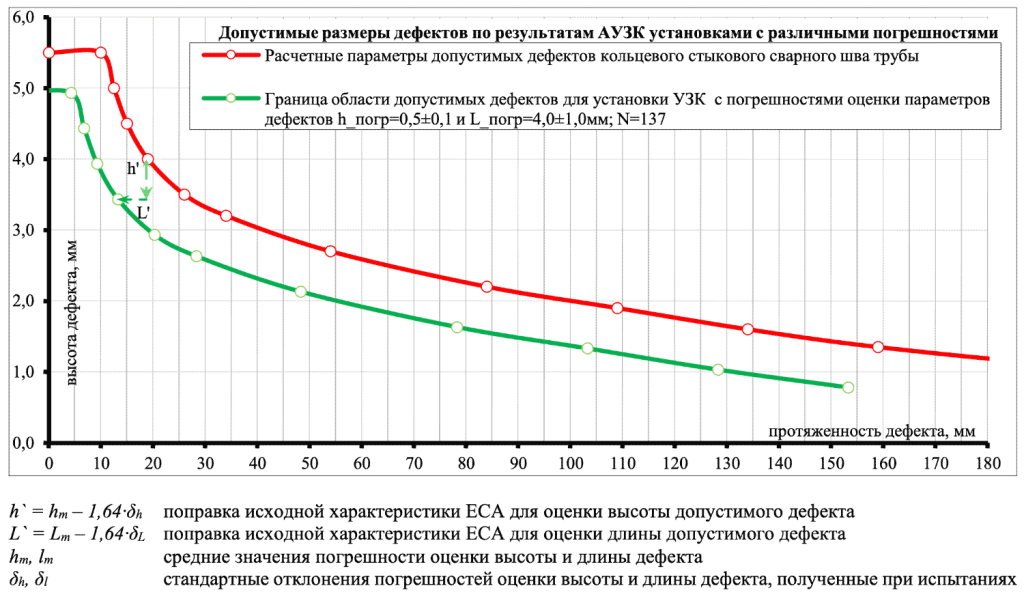

Значения ECA рассчитываются на основе прочностных характеристик, геометрических

параметров и условий эксплуатации труб, применяемых на проекте. Расчетные значения высоты и

длины допустимых дефектов следует уменьшить24 на (Xm – 1,64∙δ) – на величины погрешностей

оценки высоты и длины дефекта, которые обеспечивают не более чем 5% вероятность того, что

размер дефекта будет недооценен (вероятность пропуска (недобраковки) наименьшего

недопустимого дефекта не превысит 5%). Смысл величины (Xm – 1,64∙δ) поясняется рисунком 1.

Откорректированные значения ECA` используют для оценки допустимости несплошностей,

обнаруживаемых на конкретном проекте с применением конкретной установки АУЗК25.

Откорректированные значения ECA’ определяют допустимые условные размеры дефектов,

обнаруживаемых при АУЗК.

Рисунок 1 – Распределение погрешностей оценки геометрических параметров несплошности,

получаемое по результатам испытаний установки АУЗК. Xm – среднее значение погрешности.

Правее величины (Xm – 1,64∙δ) лежит 95% значений погрешностей.

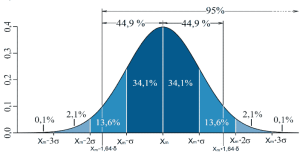

На рисунке 2 приведен пример корректировки расчетной характеристики ECA по результатам

испытаний. Для установки АУЗК, прошедшей испытания, допустимые значения условных

размеров дефектов находятся под откорректированной характеристикой (зеленая кривая).

Рисунок 2 – Пример корректировки расчетной характеристики ECA на величину h` по высоте и L`по длине допустимой несплошности

Откорректированная характеристика является результатом смещения расчетной

характеристики ECA (красная кривая) вниз на h` = h m – 1,64∙δh и влево на L` = Lm – 1,64∙δL. Понятно,

что чем меньше погрешности оценки параметров несплошностей, полученные при испытаниях

АУЗК, тем менее жесткими по сравнению с расчетными будут откорректированные критерии

качества, и тем меньше будет вероятность перебраковки сварных соединений.

Пункт E.8.4.2 DNVGL-ST-F101 требует корректировать характеристику ECA по результатам

квалификационных испытаний, а п.E.9.2.9 – по результатам валидации. Корректировку ECA

следует проводить по результатам испытаний конкретной установки АУЗК, проводимых перед

началом конкретного проекта.

Стандарты DNV GL в явном виде не содержат требований корректировки критериев,

приведенных в таблицах E-1 и E -2 DNV GL-ST-F101, но логично предположить, что значения,

приведенные в них, должны корректироваться так же, как и характеристика ECA.

В соответствии с par. I200, App. E, DNV OS-F101-201326 и par.9.3 DNV GL-RP-F118 считается,

что валидационные испытания прошли успешно если «..установка [АУЗК] выявляет наименьший

недопустимый дефект для конкретного проекта. Это достигается путем обнаружения всех 29

дефектов и демонстрацией того, что погрешность оценки параметров этих 29 дефектов не

превышает установленной точности (qualified accuracy)» 27. Термин qualified accuracy указывает

на то, что погрешность оценки параметров несплошности не должна превышать значений,

полученных на квалификационных испытаниях. Возможно ли это?

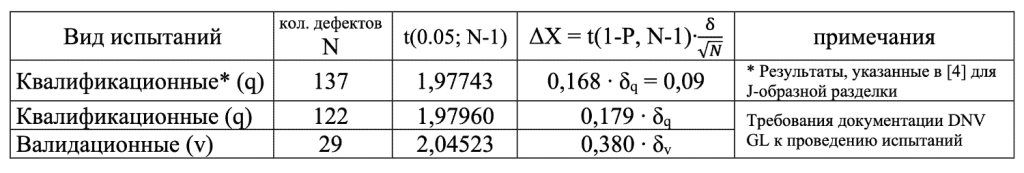

Значения среднеквадратичных отклонений, полученных на квалификационных (δq) и

валидационных (δv) испытаниях могут отличаться на десятки процентов. Даже в случае, когда

массив из 29-и значений случайным образом выбирается из массива, полученного при

квалификационных испытаниях и среднеквадратичные значения для этих массивов казалось бы

должны иметь близкие значения, дать точную оценку разницы между ними невозможно, да и не

нужно: наибольшее влияние на величину случайной погрешности ∆X оказывает N – количество

проанализированных несплошностей (формула 4). Значения N, t(1-P, N-1) и ΔX, получаемые при

квалификационных и валидационных испытаниях представлены в таблице, при заданном

количестве дефектов значения ∆X будут отличаться примерно в два раза (формула 6):

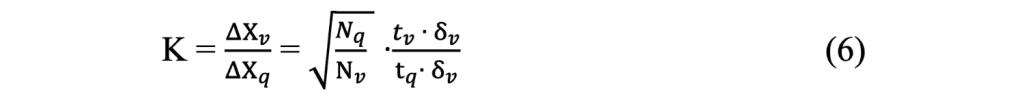

Выводы:

- Случайные погрешности ΔX оценки параметров дефекта, полученные при валидации, будут

примерно в 2-а раза больше погрешностей, полученных по результатам квалификационных

испытаний28. Это значит, что критерии успешности валидационных испытаний, указанные

в par.9.3 DNV GL-RP-F118 недостижимы. - Для корректного сравнения результатов валидационных и квалификационных испытаний

необходимо ввести понижающий коэффициент К для коррекции значений случайных

погрешностей ΔX, полученных при валидации:

где v, q – индексы означающие, что соответствующие величины получены по результатам

валидационных или квалификационных испытаний

Nq и Nv– количество дефектов, исследованных на квалификационных и валидационных

испытаниях

1 par. E.8.2.1, E.8.3.1 DNVGL-ST-F101 (ed. 2017)

2 sec.4 DNVGL-RP-F118 (ed. 2017)

3 par. E.8.8.9, E.8.8.10 DNVGL-ST-F101 (ed. 2017)

4 par. E.8.6.1, E.8.8.7, E.8.8.8 DNV GL-ST-F101 (ed. 2017)

5 par. 11.1 EN ISO 17640-2017

6 par. E.8.8.11, E.8.8.12 DNV GL-ST-F101 (ed. 2017)

7 par. E.8.6.1, E.8.8.5, E.8.8.6 DNV GL-ST-F101 (ed. 2017)

8 par. E.9.2.2 DNV GL-ST-F101 (ed. 2017) не требует обязательного проведения данного вида испытаний. По соглашению сторон испытания могут не проводиться

9 par. E.8.4.3 DNV GL-ST-F101 (ed. 2017) App. E

10 par. E.8.4.1 DNV GL-ST-F101 (ed. 2017)

11 par. E.5.4.1, E.8.4.1 – E.8.4.3 DNV GL-ST-F101 (ed. 2017) App. E: указанные критерии применяются, если по результатам квалификационных испытаний погрешность оценки высоты дефекта не превышает ±1 мм. Стандарт не содержит указаний на то, какая погрешность имеется в виду: систематическая (Xm), случайная (ΔX) или интервал [Xm – ΔX; Xm + ΔX], но вероятнее всего, наша интерпретация требований DNV GL является правильной

12 par.E.8.4.2 DNVGL-ST-F101 (ed. 2017) В соответствии с par. E.8.4.2 значение «systematic over sizing» не должно

превышать 0,8 мм, при этом непонятно означает ли это, что Xm ≤ 0,8 мм (при этом нижняя граница Xm не определена)

или значение Xm должно находиться в диапазоне [-0,8; 0,8].

13 См. Примечание 7 к Table E-1 DNVGL-ST-F101 (ed. 2017). Вероятность обнаружения дефектов (PoD) вычисляют

только на квалификационных испытаниях. Исключение из расчетов дефекта высотой до 1 мм связано с тем, что дефекты

высотой менее 1 мм не могут быть измерены методами УЗК, при том, что наличие дефекта может быть зафиксировано.

14 это означает, что никаких определенных допусков на погрешности не установлено

15 В тексте стандарта не указано, о погрешности оценки каких параметров идет речь. Скорее всего –

о систематической погрешности измерения высоты дефекта)

16 par. E.9.2.9 DNVGL-ST-F101 (ed. 2017) и п.9.3. DNVGL-RP-F118. Формулировка «наименьший критический дефект»

подразумевает дефект, наименьший по высоте

17 см. Table E-3 DNV GL-ST-F101-2017 (ed. 2017) и Table A-1, Table A-2, Table A-3 DNVGL-RP-F118 (ed. 2017).

18 В п.п. E.8.1.1.1, E.9.1.6, E.9.2.3 DNV GL-ST-F101 (ed. 2017) указано при каких условиях валидация может быть

выполнена по сокращенной программе на основании анализа 12-и дефектов. При этом каждая зона шва (внешняя

приповерхностная, внутренняя приповерхностная, зона заполнения) должны содержать не менее трех дефектов.

19 Радиография применяется как вспомогательный метод НК для отбраковки дефектов, не удовлетворяющих

требованиям программы испытаний, например дефектов, перекрывающих друг друга (stacked imperfections) по высоте

или длине. В качестве дополнительных методов выявления дефектов, выходящих на поверхность, стандарты DNV GL

рекомендуют магнитопорошковый, капиллярный, электромагнитный (ACFM) или вихретоковый методы, а для

выявления внутренних дефектов – ручной УЗК КСС и иммерсионный УЗК темплетов. Следует отметить, что

результативность рУЗК при контроле вертикально ориентированных дефектов или несплавлений по кромке в швах с

разделкой (5° – 16°) будет практически нулевой, а польза иммерсионного УЗК вообще сомнительна. При назначении

методов дополнительного НК и оценке их необходимости следует иметь в виду, что цель этого НК – подтверждение

наличия дефектов в КСС и, в случае РК, и иммерсионного УЗК, – уточнение их длины для сокращения объема работ по металлографии. Для решения данной задачи вместо рУЗК можно применить испытываемую установку АУЗК (хотя бы только TOFD каналы, если калибровочный блок отсутствует). Если измерение реальных размеров дефектов планируется выполнить методом радиационной томографии, то в уточнении длины дефектов нет особой необходимости.

20 В соответствии с par.5.1 DNV GL-RP-F118 металлография может быть заменена на иной метод исследования, обеспечивающий заданную точность измерения геометрических параметров дефектов КСС. С 2014 г. по согласованию с Заказчиками ООО «НИИЦ СТНК «Спектр» выполняет радиационную компьютерную томографию вместо металлографии, что позволяет значительно сократить время выполнения испытаний и, при необходимости, проверить правильность выполнения измерений размеров дефектов.

21 Вероятность выявления дефектов вычисляют только на квалификационных испытаниях. Расчёт выполняют в соответствии с NT Techn Report 394. Guidelines for NDE reliability determination and description

22 Вычисление погрешности оценки параметров дефектов выполняется по ГОСТ Р 8.736-2011.

23 Термин в соответствии с ГОСТ Р 8.736-2011

24 см. par. E.8.4.2 DNV GL-ST-F101 (ed. 2017), в документе используется понятие «under sizing error tolerances giving less than or equal to 5% probability shall be determined and used in relation to any ECA specified defect sizes» – «поправка характеристики ECA, обеспечивающая не более чем 5% вероятность недооценки размера дефекта»

25 см. par. D.2.10.4 DNV GL-ST-F101 (ed. 2017)

26 DNV GL-ST-F101 (ed. 2017) в отличие от DNV OS-F101-2013 в явном виде не содержит критериев успешности

проведения валидационных испытаний. В DNVGL-ST-F101 (ed. 2017) указано:

− par. E.9.1.1: валидация должна показать, что различие, между характеристиками, полученными на

квалификационных и валидационных испытаниях, находятся в разумных пределах;

− par. E.9.2.1: при валидации необходимо подтвердить возможность обнаружения наименьшего критического

(недопустимого) дефекта для конкретного проекта.

В par.E.8.2.1 DNVGL-ST-F101 указано, что квалификационные испытания должны проводиться в соответствии с

DNV GL-RP-F118. Относительно валидационных испытаний требования такие отсутствуют, но логично предположить,

что и порядок проведения, и критерии успешности испытаний должны быть аналогичными.

27 Критерии успешности валидации в соответствии с par. I200, App. E, DNV OS-F101 (ed. 2013) and par.9.3 DNV GL-RP-

F118: «The purpose of the validation is to verify that the project specific AUT procedure capability is adequate for detection of

the smallest project specific critical defect. This is obtained by demonstrating detection of all 29 defects and that these 29 defect s

has been sized and positioned within the qualified accuracy. If this is achieved, the project specific AUT procedure is validated and shall be accepted»

![]()

Для расчета коэффициента К следует использовать значение Nq, указанное в отчете по

результатам генеральных испытаний [4]. При корректировке случайной погрешности следует

помнить, что ΔX, полученное при валидационных испытаниях, не должно меньше значения,

полученного при квалификационных испытаниях. Случайную погрешность ΔX` оценки размеров

дефектов по результатам валидации рассчитать, как:

![]()

Литература

[1] DNV-OS-F101 Submarine Pipeline Systems (October 2013)

[2] DNVGL-ST-F101 Submarine Pipeline Systems (October 2017)

[3] DNVGL-RP-F118 Pipe girth weld AUT system qualification and project specific procedure

validation (May 2017)

[4] DNVGL General Qualification of the Applus+ RTD Rotoscan AUT System. RTD. Report no.: 2009-

4129/ 280527 Rev 03, 2019-03-28

[5] ENIQ (2007) European Methodology for Qualification of Non-Destructive Testing (3 rd issue). EUR

17299 EN, Luxembourg.

[6] ГОСТ Р 8.736-2011 Государственная система обеспечения единства измерений. Измерения

прямые многократные. Методы обработки результатов измерений. Основные положения

[7] NT Techn. Report 394 Guidelines for NDE reliability determination and description (approved

1998.04, NordTest project number:1303-06)

[8] Nondestructive Evaluation and Quality Control: Quotative Nondestructive Evaluation. ASM Metals

Handbook. Vol.17 ASM International. 4th printing, Jan/1996.

[9] ASME Sec. V Art 14, ASME Sec III Appendix VIII, ASME Sec VIII

[10] Statistical Test Analysis Tools for Ultrasonic Systems. User Guide. © Materials Research Institute 2005

-

Технология ультразвукового контроля сварных соединений стенки стальных вертикальных резервуаров без удаления защитного лакокрасочного покрытия

В статье описана технология проведения квалификационных испытаний средств неразрушаю-щего контроля стыковых кольцевых сварных соединений трубопроводов позволяющая снизить стоимость испытаний и сократить их сроки. Предложена система классификации установок ультра-звукового контроля по функциональным возможностям.

02/10/2008 Далее -

Технология проведения квалификационных испытаний средств неразрушающего контроля. Классификация средств ультразвукового контроля

Задачей квалификационных испытаний является определение реальных возможностей установок неразрушающего контроля (далее –НК) по выявлению дефектов, расчёт ошибок измерения размеров дефектов

12/09/2015 Далее -

Оценка результатов валидации установок АУЗК

Квалификационные и валидационные испытания установок автоматизированного (механизированного) ультразвукового контроля (АУЗК / МУЗК) проводят для подтверждения технических характеристик установок и оценки возможности их применения для контроля качества сварных соединений на конкретном проекте.

20/03/2023 Далее

Можем ли мы вам помочь в решении вашей задачи?

Свяжитесь с нами и задайте свой вопрос. Наши специалисты постараются вам помочь и ответят вам при первой возможности.